[摘要]随着车辆自动变速器理论与设计制造技术的不断完善,其应用范围越来越广泛。自动变速器技术的发展方向是多挡化、电控化,液力变矩器自锁区域的低速化以及其传动部件的小型化、大容量化和高强度化;而无级变速器技术的发展则呈现轻量小型化、大容量化和控制最佳化的趋势。

前言

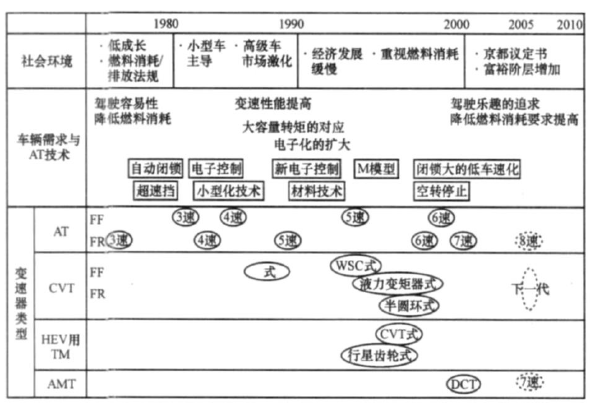

近年来,发动机高输出功率技术有了很大的进步,从而对汽车动力传递系统的自动变速器及无级变速器的变速性能和动力性能及提高动力传递效率技术的要求不断提高。图1为围绕轿车技术发展的外界要求变化。表1为近期AT和CVT技术的主要技术特征及其发展变化的概要。

图1围绕轿车技术发展的外界要求变化外界要求变化

表1近期AT和CVT的技术特征及发展变化

1自动变速器发展方向

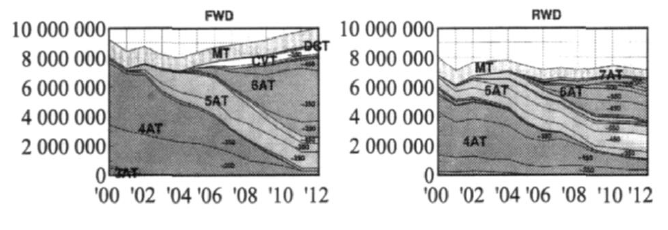

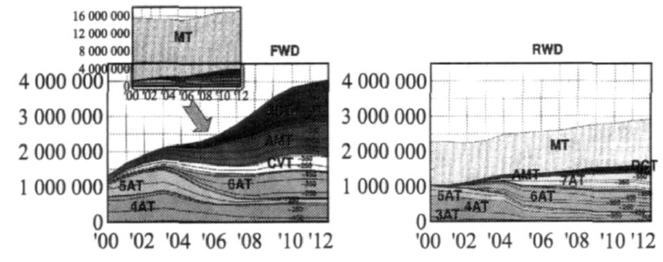

通过对世界轿车市场的AT、CVT、DCT、MT装车率变化的介绍,增加对其目前和未来发展的认识。图2、图3、图4分别为自动变速器在北美、欧洲和日本的发展趋势,这也代表了世界自动变速器在今后的主要发展方向。由图可知:在北美多级自动变速器(AT)将继续占有变速器领域中很大的市场,并开始采用无级变速器,双离合器自动变速器(DCT)也开始出现。

图2北美市场AT和CVT装车动向

图3欧洲市场AT和CVT装车动向

图4日本市场AT和CVT装车动向

在欧洲,手动变速器(MT)仍然占据着主导地位,DCT和电控机械自动变速器(AMT)所占的比例正逐年增加, 6AT和CVT有相当的进展。在日本AT的市场份额将有一部分会被CVT取代,CVT的市场份额会有较快的增长。

2 CVT、AT的最新动态和发展方向

2.1 CVT技术的发展过程

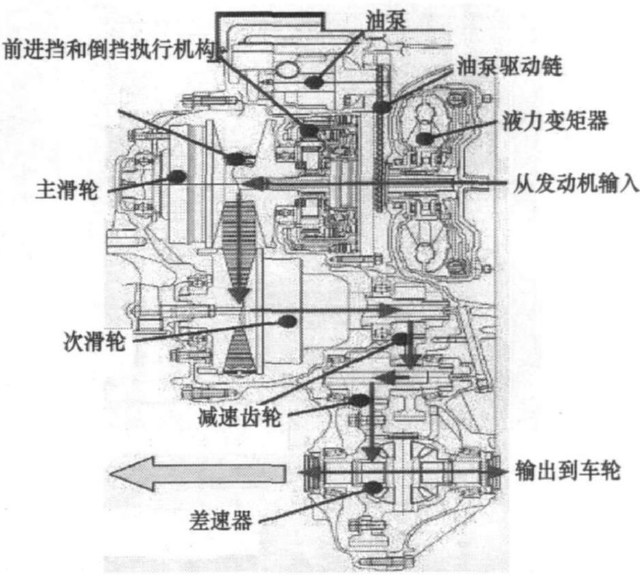

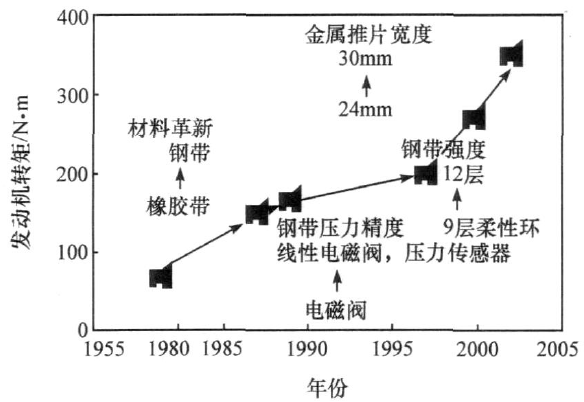

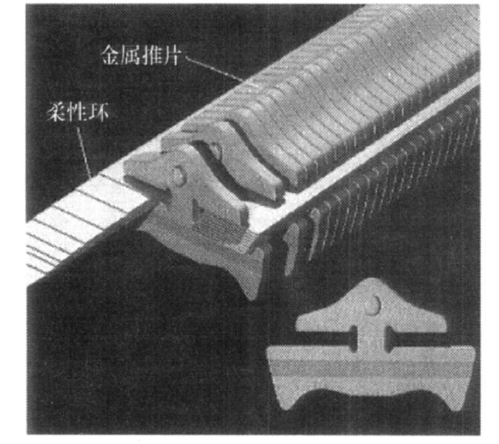

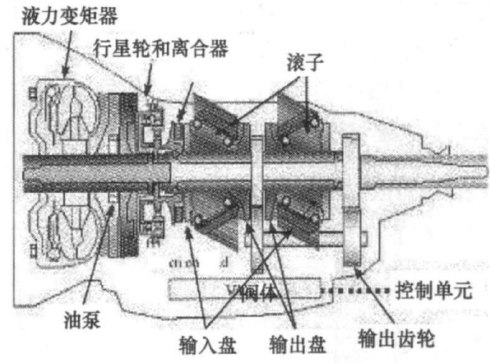

图5为日本JATCO公司的中型CVT断面图。低燃油消耗率、低排气污染、操纵方便、行驶舒适的CVT技术一直是车辆技术追求的目标。CVT的设计开发和实用化也早于AT,由美国GM汽车公司在1928~1934年推出。但是,由于没有与其相适应的牵引油(CVTF)和环面锥体的高强度材料技术支撑而没能得到继续发展,而被20世纪30年代后期发展起来的AT所替代。CVT的商品化技术,是由荷兰的DAF公司1983年开发生产出橡胶材料的CVT传动带,后由荷兰的VDT公司开发出由许多薄钢片组成的钢环,使其与两个分别担任输入和输出锥轮的槽,在不同半径上/咬合0来改变速比。这种带轮式CVT经过多家日本汽车公司的技术改良逐步实现大批量生产。图6为带轮式CVT的技术发展过程。主要是由环带的材质革新:橡胶带y金属带化。环带钢片的耐力强化和宽度增加: 24mmy30mm。穿钢片环带层数增加: 9层y12层(图7)。

图5日本JATCO公司中型CVT断面图

图6带轮式CVT的技术发展过程略图

图7多层薄钢片组成的CVT宽幅钢环带

2.2 CVT技术的最新动态及发展方向

2.2.1高输出转矩CVT的开发

日本JATCO公司于2002年11月研制并应用在日本Murano轿车的CVT,是目前世界上最大转矩(350N.m)的前轮驱动轿车(315L V6)用带式CVT。它的主要开发目标是:在实现高转矩目标的同时,尽可能采用小型和轻量化设计方案,利用扩大变速比范围和最佳油压控制降低油耗,提高加速性能。该型CVT的主要性能参数与该公司的215L型CVT的比较如表2所示。

表2最大容量CVT的主要性能参数

2.2.2 CVT带轮的高强度化

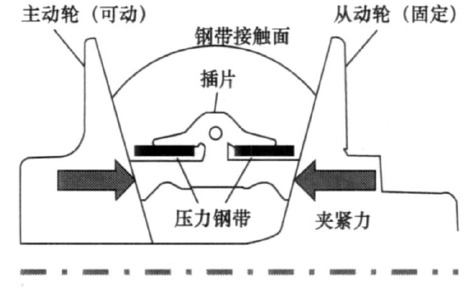

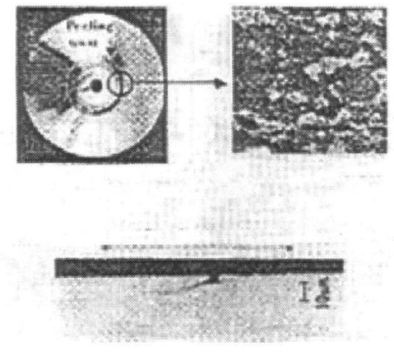

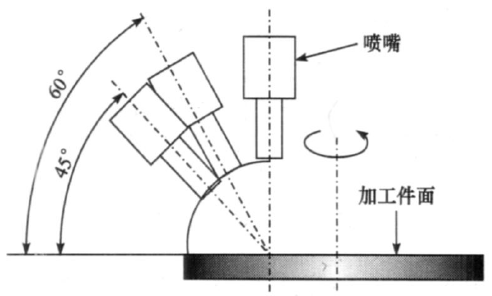

压力钢带轮式CVT的变速机构如图8所示。在传递动力时CVT的钢带侧面与带轮接触面之间会产生很高的接触压力,由于变速小径带轮内周面与各个薄钢片之间会产生微小的滑动,为了提高摩擦因数,在约为012mm的薄钢片的侧面设有微细槽。图9为在严酷的接触条件下,带轮表面产生微小裂纹的疲劳剥蚀。为开发高转矩CVT用带轮,采用了低杂质的渗碳淬火钢,在基本不降低摩擦因数的前提下,尽可能提高带轮表面光洁度和能承受工作温度的表面硬度。为了大幅度提高带轮的抗疲劳磨损的能力,采用了微粒高压力喷丸工艺(图10)。通过对材料表面局部强塑性变形让表层和亚表层晶体组织发生再结晶细化,改善带轮与钢带的摩擦特性(U-v特性),其结果是大幅度提高了带轮的抗疲劳磨损能力,实现了带轮的高强度化。

图8钢带轮式CVT的变速结构

图9带轮疲劳磨损试验后的微小裂纹SEM

图10微粒高压力喷丸工艺示意图

2.2.3 CVT的电子和油压控制技术

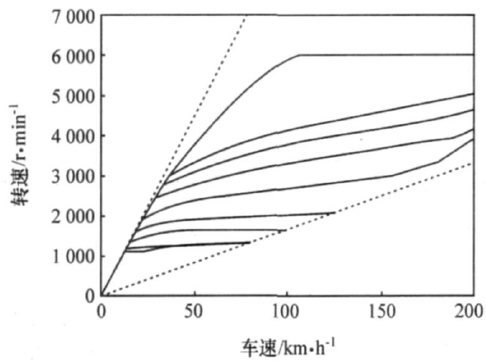

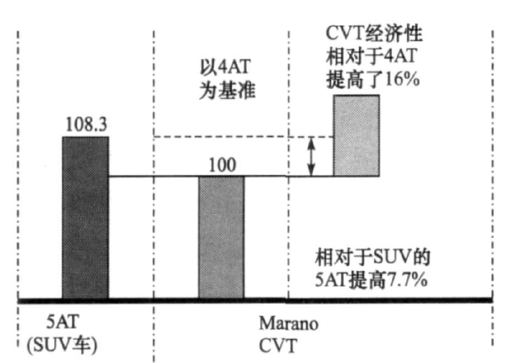

由于扩大了新式CVT速比范围,即使是在高车速时发动机也可控制在比较低的转速范围,见图11。图12显示了它的油耗,相对于4速AT降低了16%,相对于5速AT降低了7.7%。CVT的控制系统的设计方针主要是围绕降低油耗和提高动力性能,实现变速器与发动机的最佳匹配。其基本组成为: (1)油压控制回路(2)钢带轮的变速控制(3)液力变矩器自动闭锁控制。它主要由带轮压力系统、离合器压力系统和液力变矩器控制系统组成。主要是考虑进一步提高油压控制回路的控制敏感性,控制精度和控制可靠性。其主要设计思想是,根据车辆驾驶员的意志,制定最佳变速比路线。在下坡路采用神经网络,模糊控制和学习补偿控制。在上坡路和平坦路采用连续可变控制。

图11新式CVT的变速线构成

图12大容量CVT与4速和5速AT的油耗比较

CVT与AT相比,可以在发动机较低转速时实现液力变矩器自动闭锁控制,降低燃料消耗。但是低速时容易产生噪声和发动机转速的急剧变化。新型CVT主要采用了为控制响应性设定的前置补偿器和为修正规范模型控制系统偏差值设定的反馈补偿器。应用了2自由度线性参变( linear parametervarying)控制技术,实现了20km/h车速以下的液力变矩器滑动闭锁控制。

2.2.4半环面双腔型牵引式CVT

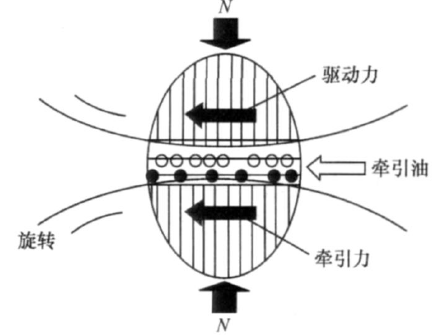

半环面双腔型(锥轮式)CVT的开发和批量生产始于1999年,日本Nissan公司在其生产的后轮驱动3L轿车Cedric和Gloria上装用了JATCO公司和Nissan公司共同研制的半环面锥轮式CVT,如图13所示。牵引式CVT除具有金属带式CVT的特点外,还具有动力传递能力高、噪声低、速比变化响应快等特点,适用于中大排量轿车及其它车辆的动力传动系统。牵引式CVT的牵引传动主要由凸轮加载机构和动力传动输入、输出盘和动力滚轮构成,见图14。牵引传动是通过旋转体间受压油膜产生的剪切力来传递转矩。通过对动力传动元件之间施加大的法向压力,接触区之间的油膜压力可达214GPa左右。当旋转体之间发生纯滚动时,高压油膜瞬时变成玻璃状固体,其固体状态仅维持几微秒,后随金属体的旋转运动离开接触区域,又恢复成液体状态,见图15。正是这瞬间的固体状态,产生较大的牵引系数,达0.06-0.1。依靠牵引油膜的流变特性所产生的高抗剪能力(牵引力=油膜压力@牵引系数),牵引式CVT可实现大功率传递。该型CVT适应-40-140度的CVT应用环境。由诸多种添加剂合成的牵引油的开发以及适应高面压轮盘的低杂质材料和热处理技术的开发是其研制成功的重要原因。

图13半环面双腔型牵引式CVT简图

图14半环面CVT无级传动的传动比变化

图15半环面CVT动力传递原理简图

2.3 AT技术的最新动态及发展方向

2.3.1

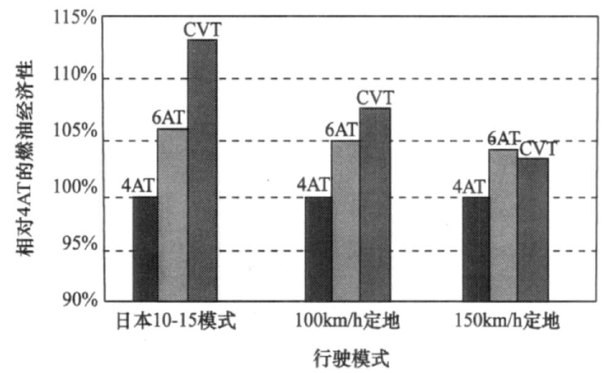

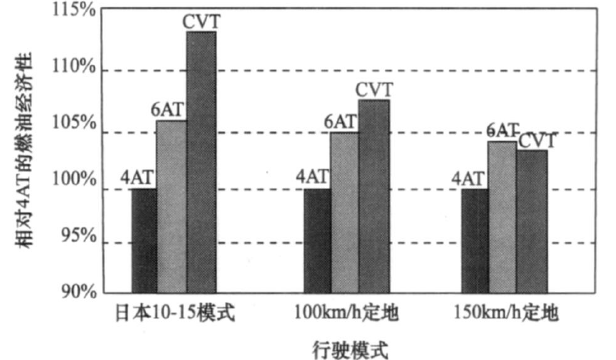

AT从20世纪70年代中期开始逐步实现了4速化,到80年代末期,美国的4速AT达到了全体AT装车的60%,日本的4速AT则达到了80%。1989年日本Nissan公司在其生产的3L轿车Cedric上装用了JATCO公司研制的后轮驱动车用5速AT,开始了轿车5速化AT的进程。2001年德国BMW公司在其生产的7系列后轮驱动轿车上装用了德国ZF公司研制的6速AT,随后又在其奥迪TT的KUBA前轮驱动轿车上装用了日本爱信AW公司生产的6速AT。2003年德国奔驰汽车公司在后轮驱动轿车上装用了7速AT。变速多挡化使得AT从低速挡变速比到高速挡变速比的范围扩大。低速挡的速比增大可以提高车辆的起动性能,高速挡(5、6挡)的变速比变小可降低高车速时的燃油消耗(图16)和降低噪声。而在中速挡(2、3、4挡)分割范围变细,则可以改善低、中车速时的加速和变速性能。AT变速多挡化也使发动机所产生的驱动力的分配趋于合理。

图16 AT与CVT在不同测试方式时的油耗比较

2.3.2 小型轻量化

AT的小型轻量化可以降低油耗和扩大一种AT适用多种车型的装车范围。大多数AT的变速传动是由旋转轴式行星齿轮系统组成。结构简单紧凑的Rabinyu式复合行星轮系统被广泛应用。AT变速系统的设计方案的最佳系统化设计是实现AT小型轻量化的重要方面。近年来,在AT、CVT的传动部件的设计过程中,通过线性和非线性的有限元分析,并与零部件疲劳寿命试验有效结合,使得箱体厚度和部件的轴向及径向尺寸设计和构成更加趋于合理。对负载大的零部件材料的微粒强力喷丸工艺、磷酸锰涂层、二硫化钼涂层等表面改质工艺和软氮化或碳氮共渗等热处理工艺的采用也促进了AT、CVT小型轻量化的进展。高强度铝合金材料的离合器支架,行星轮支架,轴承支架,空心支轴被逐渐采用。在控制方面,在保证车辆起步和低速行驶技术要求的同时,适当减小低速比时的发动机输出转矩,以降低零部件的设计载荷,促进了AT小型轻量化的设计。

图16 AT与CVT在不同测试方式时的油耗比较

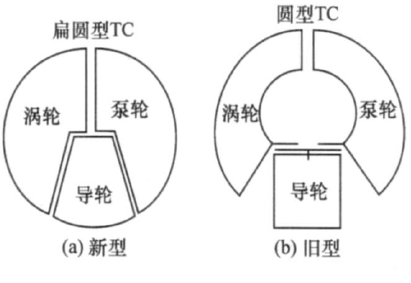

2.3.3 大容量小型液力变矩器的开发

自动变速器用液力变矩器(TC)是对车辆发动机的动力性能和燃料消耗都有很大影响的总成部件。由于它可以对自动变速器所要求的可靠性、适应性、动力性能、起步性能等都发挥重要作用而被大多数AT、CVT采用。AT、CVT的液力变矩器一般采用圆形形状,泵轮与涡轮完全对称布置、导轮放在中央的形式。循环圆的形状对其结构尺寸和性能有很大影响。近年,为适应车辆技术要求的不断提高,液力变矩器开发研究方向主要是通过应用三维黏性流体解析技术,在尽可能保证液体流速分布性能高效率的同时实现其小型化。图17为适用于450N.m输出转矩的5速AT新型液力变矩器循环圆形状比较。其循环圆与同类型4速AT相比,外径减少了10%。液力变矩器循环圆形状技术也在不断进展。在保证其基本性能不变的前提下,其扁圆率由20世纪80年代的90%左右达到了目前的60%左右(图18),从而促进了AT、CVT全长尺寸的缩短。

图17 5速AT的新型与旧型液力变矩器循环圆形状

图18 液力变矩器循环圆的扁圆率变化

2.3.4 最新AT的液力变矩器自动闭锁区域的扩大技术

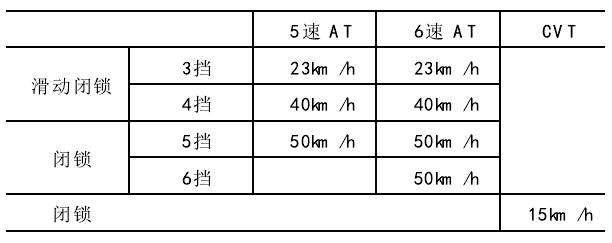

图19 AT液力变矩器的闭锁车速区域变化扩大液力变矩器自动闭锁区域是降低AT油耗的重要手段。AT液力变矩器自动闭锁状态的实用化始于20世纪70年代后期,仅在中、高级轿车的高速挡的高车速区间实现。影响闭锁区域扩大的主要问题如下:(1)低车速闭锁引起油泵排油量减少,油压下降; (2)低车速闭锁引起噪声和振动恶化。针对上述问题,新型AT主要采取的措施是改善油压控制。为防止闭锁油压下降,增加节流阀。为减少控制阀的泄漏量,采用三通电磁阀,侧滑控制等。并通过对发动机燃料喷射的控制减少振动和噪声。图19和表3为近几年新开发AT的闭锁范围在低中速挡位的车速区域有了较大的扩展。

图19 AT液力变矩器的闭锁车速区域变化

表3 AT、CVT的液力变矩器闭锁开始车速的比较

214 自动变速器油(ATF,CVTF)的技术现状和新动向

ATF主要作用是担负齿轮、轴承等传动零部件的润滑和湿式离合器的摩擦调整及控制液压阀内的液压传递。近年来,ATF的技术开发,主要是围绕防止液力变矩器滑动闭锁状态的摩擦抖动控制性能和提高ATF使用寿命及保持金属间摩擦因数稳定性。滑动闭锁是通过液力变矩器的闭锁装置逐渐的滑动吸收发动机的振动,使得AT可以在车辆的低速区域实现自锁。一般ATF在闭锁时的摩擦特性(U-v特性)易发生负斜度现象而产生自激振动。新ATF为改善U-v特性,通过加入摩擦调整剂,达到改善U-v特性和长期保持ATF静摩擦因数稳定的目的(图20)。

CVTF和ATF的主要不同点是油剂直接参与动力传递。一般用于比较小容量CVT的CVTF与ATF兼用。随着CVT大容量化的发展,为达到确保CVT动力性能的目的,开发了CVT专用油。带式CVT用油需要保持比较高的金属摩擦因数,半环面滚轮式CVTF需要保持比较高的金属牵引系数和在压力作用下成半塑状的良好低温流动特性。最近,为降低CVTF和ATF摩擦损失,欧洲的汽车公司和日本的丰田汽车公司及JATCO公司在ATF低黏度化的实用研究方面有了一定的进展,初步实现了市场化。它体现在保持ATF以矿物油为主和保持其基本性能不变的前提下,通过添加新添加物降低ATF动黏度,可减少约2%左右的AT动力传递摩擦损失。

图20 新旧ATF对闭锁离合器U-v特性比较

3 AT与CVT的优缺点比较及发展趋势的预测

目前,从自动变速器的产量看,AT所占的绝对装车量大,CVT的装车率较低。压力钢带式CVT的历史只有20年,即使是在CVT的装车率较高的日本,在2003年,其前轮驱动车的CVT的装车率也只达到16%。MT和AT操作方式完全不同,它们已经长期并存发展了几十年。AT和CVT虽然在性能上有差别,但其操作方式完全一样。

3.1 CVT相比AT的优点

3.1.1 燃料油耗的比较

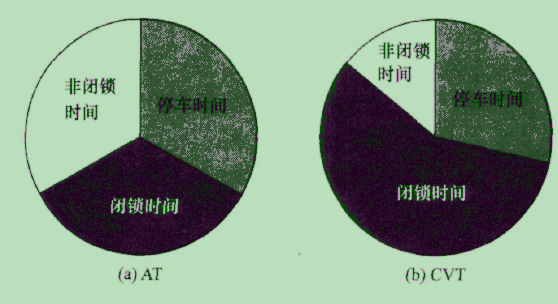

CVT与AT相比,在一般行驶条件下(不包含高速时的定速行驶),油耗可以降低10%左右。理由如下: (1)如图21所示, CVT在液压变矩器处于闭锁状态时的使用频率大大高于AT; (2)CVT在遇红灯信号或减速时,当油门开度极小时,发动机在保持一定转速的条件下,可以停止燃料喷射节省油耗。在相同情况下,因为AT会很快进入低速挡位置,使得发动机转速迅速降低从而不能停止燃料喷射。CVT相对于AT能比较长时间使发动机停止燃料喷射,达到省油目的。AT由于变速比是不连续且变速挡数少,导致发动机转速变化大。6速AT以下的变速比范围一般也小于CVT。CVT在任何道路条件下,各种车速行驶时,发动机均可在最佳燃油经济曲线上工作,可使车辆获得最佳的燃油经济性。

图21 闭锁状态时的使用频率

3.1.2 加速性能比较

一般CVT的车辆起步加速性能、超车加速性能和上下坡行驶性能都比AT要好。因为CVT控制发动机转速,相对油门开度是全封闭环,可以始终保持各种车速行驶,发动机可以保持在最大功率点。AT只是一挡一挡地升或降,不能长时间获得最佳功率。AT在传递动力时要经过液力变矩器,而CVT除起步外,大多数情况下可以直接传递动力,所以, CVT油门加速时相对于AT反应时间短,使驾驶员没有AT变速时的冲击感觉。

3.1.3 对混合动力车的适应性能

由发动机、电动机、发电机和蓄电池组成的混合动力车辆,发电机利用发动机减速时的能量发电,把回收能量储存在蓄电池,用于车辆停止和起步及低负荷时使用。其发电机只能在比较小的转速范围保持良好的工作状态。AT在变速时与CVT相比易发生冲击变化,CVT则可以保持最佳动力性,比较适合混合动力车减速时的能量回收。

3.2 CVT相比AT的缺点

AT已经有60年以上的车辆实用化和大批量生产的历史,这期间AT技术也在不断改良进步。CVT的车辆实用化和批量生产才只有20年历史,目前刚进入普及阶段,还有许多技术课题有待解决。目前,CVT与AT相比还存在以下缺点。

3.2.1 CVT的摩擦损失

CVT的回转摩擦阻力(回转摩擦)大于AT。AT回转时的摩擦阻力主要是油泵、离合器、油封、齿轮、轴承、油的搅拌损失。CVT除以上回转损失外,还有钢带和带轮间的摩擦损失及大容量油泵的回转损失。在一般城市道路和中低速行驶时CVT的燃料消耗明显低于AT,但在保持120km/h以上定速行驶时,其燃料消耗劣于6速AT。

3.2.2 CVT的质量和体积

变速器传递转矩的大小是由作用载荷力和作用半径决定的。AT是由齿轮传递动力。CVT是利用摩擦力传递转矩。与齿轮传递动力相比,摩擦轮传动在金属摩擦因数为011时,需要10倍的压力。其接触面积和作用半径也需要10倍,所以CVT的质量和尺寸一般大于AT。

3.2.3 CVT的搭载性和承载能力

大部分的前轮驱动轿车,发动机和自动变速器是横置式布置,与车辆行驶方向垂直,发动机和自动变速器必须置于两个前轮之间。所以, CVT、AT的轴向尺寸设计必须尽可能缩短。但是,由于CVT的外形尺寸比AT大,所以相比AT布置困难较大。后轮驱动轿车,变速器的轴向尺寸可以适当加长,而径向尺寸则受到限制,所以带轮式CVT很难安装在后轮驱动的轿车上。虽然提高带轮式CVT输出转矩容量的开发在不断进行,但到目前为止,其最大容量也只达到适应315L发动机的前轮驱动轿车。而AT则可以适应所有大输出转矩的前轮或后轮驱动轿车。虽然CVT的零部件比AT要少,但是CVT带轮和钢带的精度要求很高,价格也比较高。

综上所述, CVT在性能方面明显好于AT,是非常有发展前景的车辆变速器。但是,从质量、尺寸和高输出转矩方面与AT相比还有一定的差距。

4 结语

随着世界范围的环境保护规则的强化和世界汽车市场竞争的激烈化,汽车产品的更新换代的周期也在加快。自动变速器技术是轿车传动系统的核心和重要技术,它的理论与设计达到了相对完善,在轿车等各种车辆上获得越来越广泛的应用。虽然在欧美和日本,每种新型AT、CVT从设计开发到投入批量生产,大约要花费约数千万美元的投入。但是各大汽车公司都在不断投入很大的资金和力量进行研究开发。笔者认为,我国汽车工业已经进入了高速发展的时期,以自主研发为主、技术引进为辅是我国汽车工业发展的必由之路。为适应汽车传动技术快速发展的变化,应尽快建立我国自主的轿车传动系统设计研发产业,并有必要随时了解和跟踪国际上自动变速器的最新技术发展情况,在引进国外自动变速器企业生产技术的同时,积极培养和促进我国科研院所和企业对自动变速器技术的研究开发。