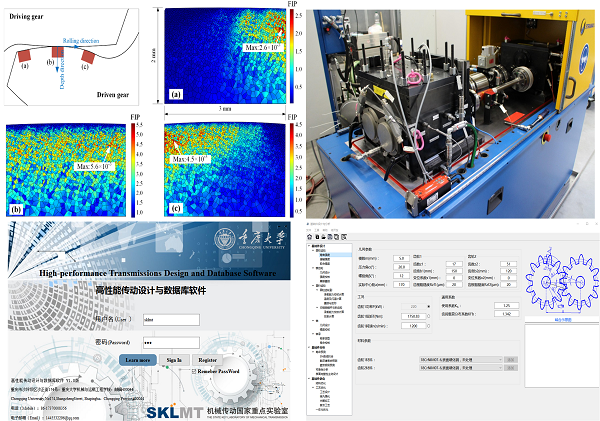

一、齿轮抗疲劳设计制造

针对航空发动机、海上风电机组等高端装备对齿轮抗疲劳设计制造与基础数据的重大需求,在两机专项、国家重点研发计划、国防173项目等支持下,开展齿轮抗疲劳设计制造与数据库研究。阐明多尺度表面完整性对齿轮疲劳性能的协同作用机制,形成齿轮宏微观参数智能协同主动设计方法,疲劳寿命预测误差小于1倍分散带;提出数据增强的小样本齿轮基础数据分析方法,试验样本量需求相比ISO标准降低30%;建设涵盖航空、汽车、风电等领域的50余种材料与工艺的齿轮基础数据10000余条,开发微粒喷丸强化、滚磨光整等齿轮高表面完整性加工工艺,实现齿轮接触疲劳强度达1800MPa,齿轮弯曲疲劳强度相比ISO推荐值提高20%;开发具有自主知识产权、国际先进的高性能齿轮动态服役与数据库软件平台,应用于中国航发、中国兵装、中船重工等超紧凑3MW风电齿轮箱、高功率密度8MW海上风电齿轮箱、新一代航发附件机匣等高端装备研发;牵头获教育部科技进步二等奖,授权专利及软件著作权18项,科学出版社出版《齿轮接触疲劳理论与实践》、《齿轮弯曲疲劳理论与试验》、《齿轮喷丸强化机理与应用》专著共100余万字,引领齿轮抗疲劳设计制造领域前沿,取得国际学术影响力。

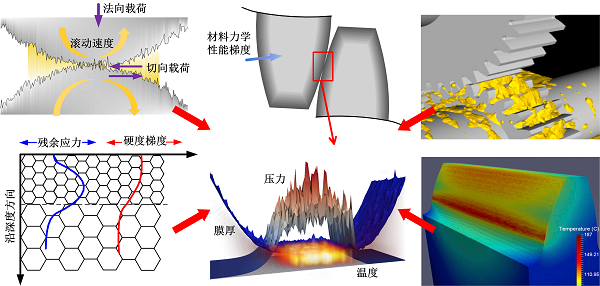

二、高速重载传动摩擦学

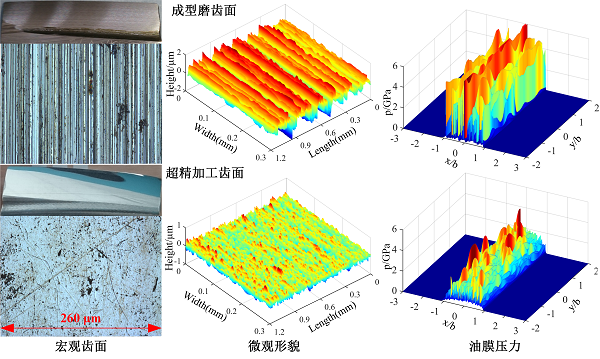

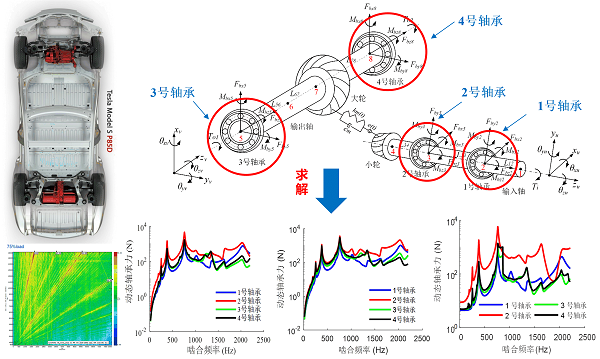

齿轮依靠齿面接触传递运动和动力,啮合齿面的摩擦学要素显著影响服役性能,深刻认识齿轮界面润滑接触机理和状态的是齿轮高承载设计和可靠服役的重要前提。团队突破齿轮赫兹接触分析中光滑表面和纯弹性假设局限,提出考虑齿面微观形貌、润滑剂本构、材料力学性能梯度的齿轮界面宏微观形貌—润滑多场耦合弹塑性接触分析方法,结合三维离散快速傅里叶变换开发了弹塑性润滑接触分析高效数值算法,实现齿面弹性场、温度场、润滑场的同步耦合迭代求解。

基于轮齿刚度与润滑油膜和齿廓修形的耦合关系,提出混合润滑状态下的非线性啮合刚度、润滑啮合阻尼、齿面摩擦系数等啮合参数的高效识别技术。通过引入油膜刚度和阻尼及摩擦激励等时变特征,首创性地提出考虑热弹流润滑接触特性的齿轮摩擦-动力学耦合分析模型,揭示了齿面润滑接触性能一定程度上抑制了跳跃、多值区等系统非线性动态特性,阐明了齿面接触性能与系统动力学行为间的耦合规律。揭示了滚齿、磨齿、喷丸、超精加工等典型微观形貌特征对齿轮润滑接触性能的影响规律,解决了齿轮加工表面微观形貌质量性能评价难题,为齿轮润滑、齿面微观形貌主动设计与齿面微点蚀控制提供理论支撑。

三、智能装备传动与驱动

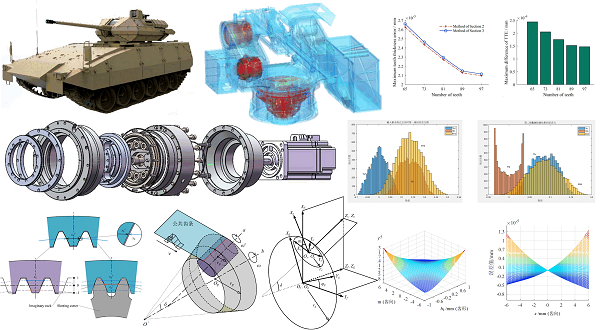

团队面向国防装备重大需求和国民经济主战场,把攻克高功率密度,高精密齿轮传动基础零部件“卡脖子”关键核心技术作为研究主线,在空间锥齿轮传动啮合理论和高速齿轮动力学方面开展了创新性研究,取得重要创新成果,产生了重大社会和经济效益:

(1)提出空间任意交角锥齿轮啮合理论与齿面精密成形方法,揭示了基于刀具、机床复合参数修正的齿面几何形貌与啮合特性关联规律,解决了锥齿轮齿面承载能力低、误差敏感性高、齿间载荷无法自由分配的问题,实现了锥齿轮啮合特性主动控制与高效精密加工。

(2)针对高速齿轮传动啸叫噪声,突破以更大重合度为依据的齿轮副宏观结合参数优化设计思路,提出基于近似整数轴向与端面重合度的高速齿轮传动系统宏观参数优化设计方法;提出了综合考虑强度、斑点、传动误差、共振抑制、近场噪声的高速齿轮齿面齿向齿形修形公差分配方法。

(3)提出了新型大速比少齿差变齿厚行星传动构型与变齿厚双啮合副异向消隙技术,揭示了大速比多级少齿差精密齿轮传动构型与综合演化原理,攻克少齿差变齿厚新型齿形设计、双啮合副消隙技术与少齿差变齿厚传动系统效率提升技术,研制新型大速比少齿差变齿厚行星精密减速器,回差≤1’。

研究成果应用于杭州前进齿轮箱集团股份有限公司HCA系列船用齿轮箱齿形设计优化,开发的HCA系列产品,输入输出轴交角涵盖5~14°,传递能力涵盖0.085~1.031kW/r/min,经鉴定认为综合性能达到国际先进水平,填补了国内技术空白,打破了德国ZF和美国Twin Disc的垄断。提出的HFT准双曲面齿轮传动几何设计与加工参数计算方法,应用于桂林福达齿轮有限公司FPT、CY220、FD469等产品,实现齿轮噪声62~65dB;应用研究成果实现新增产值1亿元以上,推动我国高精密齿轮传动的发展。研究成果累计发表学术论文50余篇,获权国家发明专利11项,软件著作权3项,编写教材1本;上银优秀博士论文1篇,获省部级奖项3项。

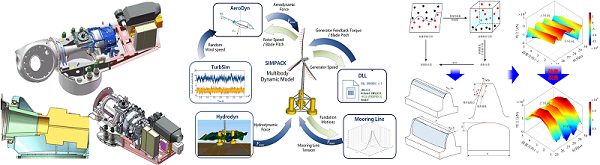

四、风电传动与智能装备

团队在国家科技支撑计划、国家重点研发计划、国际合作等项目支持下,产学研用协同攻关10余年,在大型风电机组传动链构型、设计优化与智能健康管理方面取得重大创新突破:

(1) 针对不同功率与风区资源开发需求,发明了单点、三点、四点支撑的三大类构型传动链方案,满足传动链稳定支撑和紧凑布局构型设计提出的苛刻要求,研发的5MW风电机组传动链当时同功率等级机舱全球最轻(≤210t)。

(2) 建立了风电机组整机气-弹-电-控耦合系统动力学模型,揭示了传动链设计参数对系统振动与多行星均载的影响机理,提出一套集齿面形性和结构拓扑优化的传动链设计方法,研发的传动链齿轮箱扭矩密度≥100kNm/t,负载运行噪声≤97dB。

(3) 提出了基于长短期记忆和模糊综合评价的风电机组传动链健康状态预测方法,以某型兆瓦级风电机组SCADA监测数据进行了验证,为风电机组传动链服役性能动态预测奠定了理论基础。

应用本成果研制的1-6MW风电机组传动链齿轮箱,替代进口并批量出口,支撑我国风电机组开发,在我国50余座风电场长期高效安全运行;研究成果发表高质量论文50余篇,授权发明专利、软件著作权20余项,出版专著1部,获国家科技进步二等奖1项,省部级科技进步一等奖3项,取得了重大直接经济社会效益,促进了我国风电产业发展。